Von Anfang bis Ende: Das Werk im Betrieb

In den 1870er Jahren waren – auch in der Alfelder Papierfabrik – zu 80 % immer noch überwiegend „Hadern“ (= Lumpen) der Grundstoff für die Papierherstellung. Die restlichen 20 % wurden durch durch Holzschliff (ein durch Schleifen von Holz unter Wasserzusatz erzeugter Faserbrei) gedeckt. Wegen des zunehmend steigenden Papierverbrauchs wurden die Hadern jedoch immer knapper, und man forschte auf verschiedenen Wegen, wie man sie vollständig durch Holz ersetzen könnte. In Deutschland war es insbesondere der Chemiker Alexander Mitscherlich, der in Hannoversch-Münden Versuche durchführte, aus Holz Zellstoff nach dem neuen Sulfitverfahren herzustellen. Dabei wird klein gehacktes Holz in einer Kalziumbisulfitlauge über mehrere Stunden unter Druck gekocht. Mitscherlich stützte sich bei seinen Versuchen auf Vorarbeiten des Amerikaners Tilghman und des Schweden Ekman, die chemisch aufgeschlossenes Holz erstmalig zu Zellstoff verarbeitet hatten. Aus Lieferbüchern der Zellstoff-Fabrik von Carl Daniel Ekman geht übrigens hervor, dass schon 1875 Sulfitzellstoff auch nach Alfeld geliefert wurde. Offenbar verfolgte man in Alfeld die sich in der Papierherstellung anbahnenden Neuerungen sehr genau und wollte die Eignung des Sulfitzellstoffs für die Papierherstellung ausprobieren.

1878 erhielt Mitscherlich zwei deutsche Patente auf die „Produktion von Gerbstoffen“, die aber in Wirklichkeit sein Verfahren zur Herstellung von Sulfitzellstoff betrafen. Eines der Patente bezog sich auf sein Verfahren, aus Schwefeldioxyd, Kalk und Wasser in einem so genannten „Laugenturm“ die Kalziumbisulfitsäure (auch „Kochsäure“ genannt“) herzustellen, die beim Sulfitverfahren für den Aufschluss des Holzes während des Kochens benötigt wird.

Mitscherlich veröffentlichte seine Patente im Jahr darauf, und schon ein weiteres Jahr später, 1880, wurde in Deutschland bei Weilburg an der Lahn die erste Zellulosefabrik nach dem Sulfitverfahren Mitscherlichs errichtet. Noch im gleichen Jahr erwarb auch die Alfelder Papierfabrik eine Mitscherlich-Lizenz und begann sofort mit der Planung einer eigenen Zellulosefabrik (auf die später noch erfolgten Patent- und Lizenzstreitigkeiten soll an dieser Stelle nicht eingegangen werden). Für den Bau bot sich das Gelände der alten Papiermühle am Südwall an, wo im Jahre 1706 die Geschichte der Alfelder Papierfabrik ihren Anfang nahm. Nachdem die Papierfabrikation 1851 von dort an den Mühlengraben verlegt wurde, wo sie sich zu ihrer heutigen Größe entwickelte, war von der alten Papiermühle am Südwall nur noch die Hadernkocherei in Betrieb geblieben.

In dem alten Gebäude wurde ein liegender Kocher aufgestellt, der nach dem Verfahren der „indirekten Kochung“ („Mitscherlich-Verfahren“) arbeitete. Dabei wird der Heizdampf zum Erhitzen des Kochgutes durch im Kocher befindliche Heizschlangen geleitet. Natürlich mussten auch die zur Erzeugung der Kalziumbisulfitlauge notwendigen Anlagen (Schwefelofen, Laugenturm) errichtet werden.

1882 lief die Produktion des Alfelder Zellstoffwerkes an. Es war damit im Deutschen Reich das vierte Werk, das nach dem Mitscherlich-Verfahren arbeitete. Schon im ersten Betriebsjahr übertraf die Güte des hergestellten Zellstoffs die Erwartungen. Zur Weiterverarbeitung wurde der Zellstoff entwässert, aufgerollt und zur Veredelung (Bleiche) in die Papierfabrik nach Gronau (1865 von der Alfelder Papierfabrik erworben) transportiert. Danach erfolgte der Rücktransport in die Alfelder Papierfabrik zur endgültigen Verarbeitung. Da sich die neue Technik bewährte, wurde schon 1888 ein neues Kochergebäude errichtet, welches zwei stehende Kocher zu je 7 t Inhalt erhielt. Der erste, liegende Kocher diente von nun an lediglich noch dem Aufschluss minderwertiger Hölzer, sowie von Säge- und Schälspänen. Zunächst wurden alle drei Kocher immer noch indirekt beheizt. In den folgenden Jahren erfolgte jedoch die Umstellung auf direkte Beheizung („Ritter-Kellner-Verfahren“), wobei der Heizdampf direkt in den Kocher, und somit in das Kochgut, einströmt. Dadurch konnte die Kochdauer erheblich verkürzt werden.

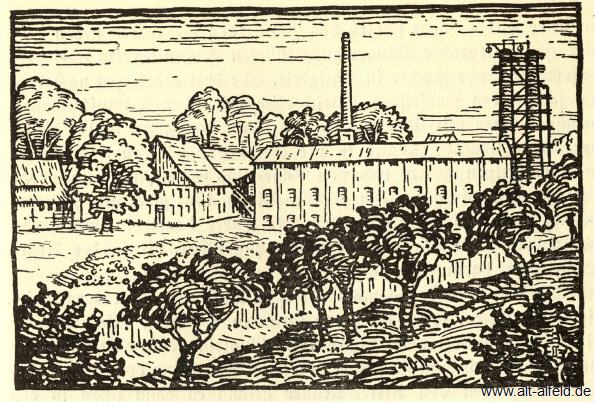

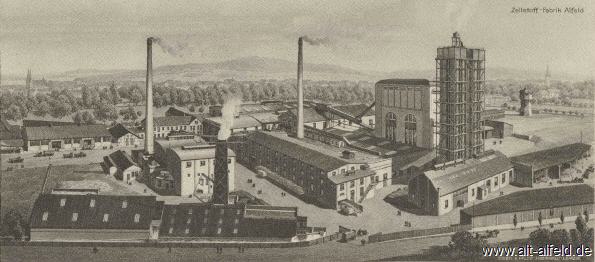

Frühe Ansicht des Zellstoffwerkes aus der Zeit ab 1888. Am rechten Bildrand ist der Laugenturm zu sehen. Bei dem auffälligen, lang gestreckten Ziegelsteinbau handelt es sich um das oben erwähnte neue Kochergebäude. Das Gebäude links davon ist die alte Papiermühle. Auf dem Platz im Vordergrund lagert das zu verarbeitende Holz. Auf einem Teil dieses Platzes wurde gegen Ende der 1890er Jahre ein neues Kesselhaus errichtet.

Die gleiche Ansicht – aus der Sicht des Künstlers.

Im neuen Kochergebäude war auch die „Hackerei“ mit untergebracht, in der die zum Kochen benötigten Holzschnitzel hergestellt wurden. Dazu mussten die Holzstämme zunächst von ihrer Rinde befreit („geschält“) und danach in dünne Scheiben zersägt werden, die dann kleine Stücke gehackt wurden – zunächst noch von Hand. 1889 wurde aber schon die erste Hackmaschine angeschafft. Die Holzschnitzel wurden dann in die Kocher gefüllt und, nach Zugabe der Kochsäure, mehrere Stunden unter Druck gekocht. Die Kochsäure löst dabei das Lignin und andere – für die Zellstoffherstellung unbrauchbare – Bestandteile des Holzes aus den Holzschnitzeln heraus, und musste als „Ablauge“ entsorgt werden. Übrig blieb die Zellulose. Für die anfänglich nur als Abfall angesehene Ablauge konnte aber im Laufe der Jahre ebenfalls noch eine sinnvolle Verwendung gefunden werden. Dazu später.

Der Alfelder Zellstoff verdrängte mit der Zeit den Holzschliff immer mehr. Ab 1895 wurde sowohl in Alfeld als auch in Gronau kein Holzschliff mehr für die Papierherstellung eingesetzt, und so konnten die – in der Papierfabrik Gronau befindlichen – Holzschleifer stillgelegt werden.

Zu Beginn des 20. Jahrhunderts bot das Zellstoffwerk etwa folgendes Bild: gearbeitet wurde mit drei Kochern, die ihren Kochdampf von drei Dampfkesseln mit zusammen 210 m⊃2; Heizfläche erhielten. Antriebs- und elektrische Energie lieferten zwei Dampfmaschinen von je 100 PS, sowie eine Wasserturbine. Die tägliche Erzeugung an Zellstoff belief sich auf rund 10 Tonnen, wobei die gekochte Zellulose fast immer mittels Kollergängen zerquetscht und anschließend in Waschholländern nachbehandelt wurde. Der Transport des Zellstoffs zur Bleiche in die Papierfabrik Gronau, und danach zur Papierfabrik Alfeld, erforderte den dauernden Einsatz von 14 Pferden und der notwendigen Fuhrwerke!

1904 erfolgte der Bau einer Sortieranlage (Separation) im Zellstoffwerk. Sie diente der Steigerung der Qualität des Zellstoffs durch verschiedene Filtervorgänge; so wurden z. B. unerwünschte Schwebstoffe und beim Kochen nichtaufgelöste Holzteile ausgefiltert.

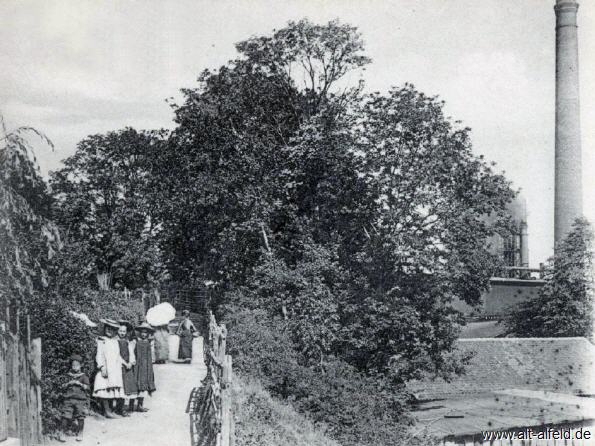

Die Burgfreiheit um 1900 mit dem Schornstein und dem hölzernen Laugenturm des Zellstoffwerkes im Hintergrund.

Sommeridyll auf dem Südwall, 1905. Rechts ist ein kleiner Ausschnitt des Zellstoffwerkes zusehen.

1912 erfolgte der Bau eines großen Laugenbehälters.

Im August 1914 begann der 1. Weltkrieg. Er zwang schon 1915 die deutsche Zellstoffindustrie, sich auf deutsches Holz umzustellen. Dennoch wurden zunächst immer noch beträchtliche Zellstoffmengen ins neutrale Ausland exportiert. Auf Grund des zunehmenden Rohstoffmangels wurden aber 1917 sämtliche in deutschen Papierfabriken lagernden Zellstoffmengen durch die Heeresverwaltung beschlagnahmt. Für die zivile Verwendung standen nur noch 40 % des Zellstoffs zur Verfügung.

Als schließlich im November 1918 die Waffen schwiegen, war nahezu jeder Zehnte der ehemaligen Belegschaft an der Front gefallen.

Ab 1919 erfolgten die bisher mit Pferdefuhrwerken durchgeführten Zellstofftransporte zwischen den Werken in Alfeld und Gronau mit Lastkraftwagen. 1921 begannen auch wieder größere Investitionen im Zellstoffwerk. So erfolgte in diesem Jahr der Bau des Wasserturmes und auch der Baubeginn eines neuen Kochergebäudes (die „Kocherei“). Kurz vor der Inbetriebnahme brannte das alte Kochergebäude einschließlich der Hackerei in der Nacht zum 01. September 1922 vollständig aus. Glücklicherweise war die neue Kocherei zum Zeitpunkt des Brandes schon so weit fertig gestellt, dass sie die Zellstoffkochungen übernehmen konnte. Nur die zerstörte Hackerei bedingte trotzdem einen mehrere Wochen stark eingeschränkten Betrieb, der sich natürlich auch auf die Papierfabrik auswirkte.

Das ausgebrannte Kochergebäude wurde auch wieder instand gesetzt und diente fortan nur noch der Vorbereitung des Holzes für den Kochprozess. Das Gebäude wurde fortan innerhalb des Betriebes als „Holzvorbereitung“ oder „Holzputzerei“ bezeichnet.

Gemäß des Berichtes der Alfelder Zeitung über den Brand gelang es übrigens nur mit Mühe, auch den hölzernen Laugenturm vor dem Feuertod zu bewahren. Im Funkenregen des brennenden Gebäudes stehend, entstanden in seinem Gebälk immer wieder kleine Brandnester, die aber durch den tatkräftigen Einsatz der herbeigeeilten Helfer stets gelöscht werden konnten. Eine Zerstörung des Turmes hätte das Werk auf längere Zeit zum Stillstand verurteilt, da es nicht mehr möglich gewesen wäre, die für den Kochprozess notwendige Säure herzustellen.

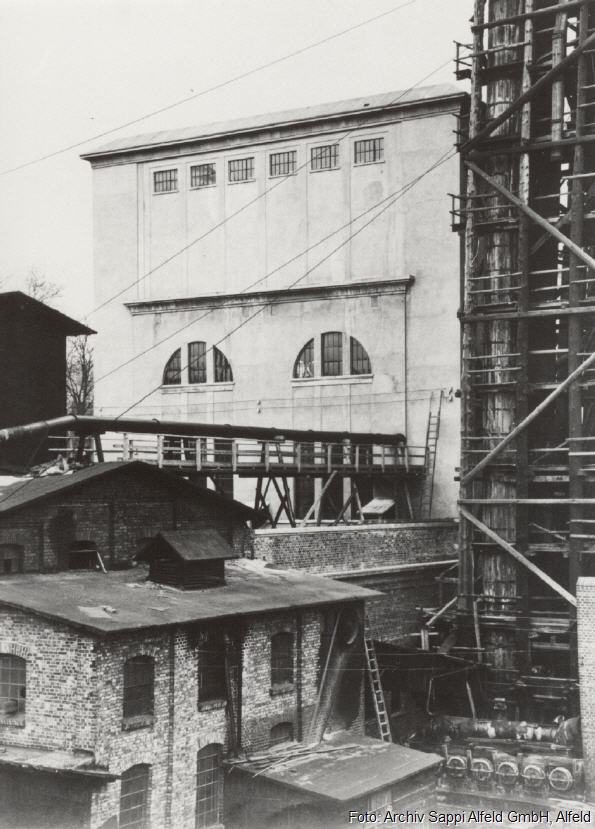

Dieses Bild von 1923 zeigt die Westansicht der neuen Kocherei. Sie verfügte über zwei moderne, stehende Kocher von je 140 m⊃3; Inhalt, die den chemischen Aufschluss des Holzes erheblich verbesserten. Über jedem Kocher befand sich ein Betonsilo zur Lagerung der Holzschnitzel, mit denen der Kocher dann von oben befüllt wurde. Vor der Kocherei befanden sich in einem eingeschossigen Anbau die „Stofffanggruben“. In sie wurde der frische Zellstoff aus den Kochern entleert und von dort zur Separation weitergeleitet.

In einem weiteren Gebäude links neben der Kocherei (hier im Bild nicht sichtbar) war übrigens auch noch ein alter, liegender Kocher in Betrieb.

Unten links im Bild ist ein Teil der Holzputzerei zu sehen und am rechten Bildrand der alte hölzerne Laugenturm.

Da der Bedarf an Kochdampf durch die neuen, viel größeren Kocher gestiegen war, erhielt das Kesselhaus einen zusätzlichen Wanderrostkessel. Gleichzeitig wurde auch in der Zellstoffsortierung (Separation) und -entwässerung die Anlagentechnik modernisiert.

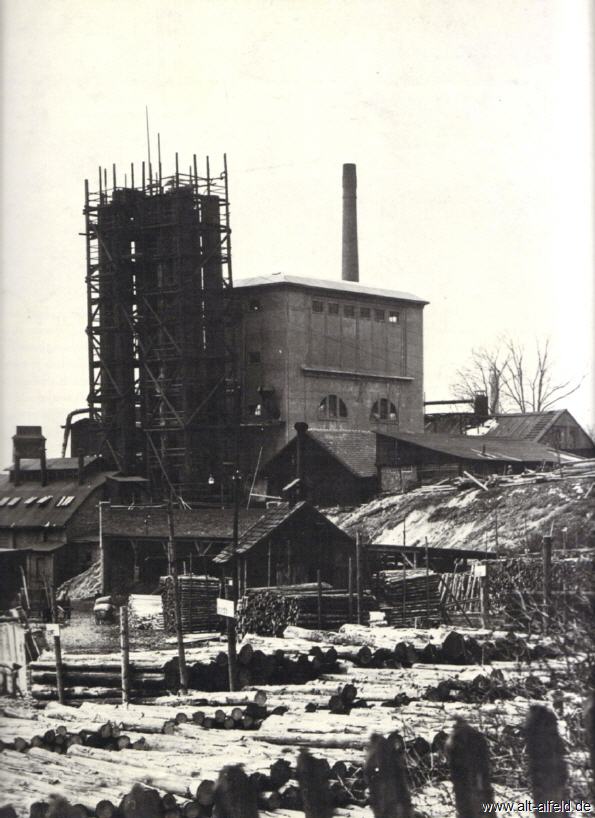

Dieses Bild dürfte in etwa aus der gleichen Zeit stammen wie das vorherige und zeigt die Ansicht der Kocherei von Südosten. Hier ist die auf den ersten Blick etwas abenteuerlich aussehende Konstruktion des Laugenturmes gut zu sehen. Innerhalb des stützenden Holzgerüstes befanden sich die mit Kalksteinen gefüllten hohen Holzbottiche. Links vom Laugenturm befindet sich das Kies- (mit „Kies“ ist hier Schwefelkies – Pyrit – gemeint) und Schwefelofengebäude. Dort wurde durch das Schwefeldioxydgas erzeugt, welches im Laugenturm zur Herstellung der Kochsäure benötigt wurde. Im Bildvordergrund lagert das Holz für die Hackschnitzelherstellung.

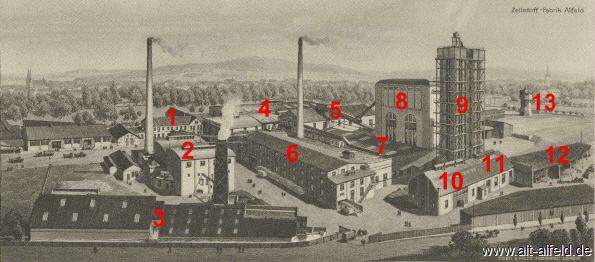

Dieser Ausschnitt aus einer Werbegrafik gibt uns einen Eindruck des Zellstoffwerkes aus der Zeit zwischen 1934 bis etwa 1936. Im nachfolgenden Bild sind wieder die wichtigsten Betriebseinrichtungen durch Zahlen gekennzeichnet:

1: Schlosserei, 2: Kesselhaus, 3: Fangstoffanlage (hier wurde die Ablauge vor der Einleitung in die Wambeeke abgekühlt und von Schwebstoffen befreit), 4: Separation, Zellstoffentwässerung und Standort der Wasserturbine, 5: Standort des liegenden Kochers, 6: Holzputzerei, 7: Stoffanggruben, 8: Kocherei, 9: Laugenturm, 10: Kiesofen, 11: Schwefelofen, 12: Lager für Schwefel und Schwefelkies, 13: Wasserturm.