Das Foto zeigt den Großen Zylinderboden der Papiermaschine 7 (abgerissen 1917). Ein zeitgenössischer Vers sagt werbewirksam über diese Maschine: “Mit fettdicht Pergamyn und Seiden führt Nummer sieben sich uns ein. Die beiden mach ich gerne leiden, weil sie im Griff so zart und fein; gewickelt ein in Pergamyn schmeckt´s Butterbrod noch mal so schön “.

Foto: Archiv Sappi Alfeld GmbH, Alfeld

Fotograph: unbekannt

Die Entrindung des Fichtenholzes für die Herstellung des Zellstoffes erfolgte mechanisch durch Schälmaschinen. Trotzdem war eine Nacharbeit des Holzes zur Entfernung von Unreinheiten erforderlich. Das war eine körperlich schwere und anstrengende Arbeit. Das Holz wird mit einem beidhändig gehaltenen Messer (dem sog. Zügelmesser) bearbeitet. Bei Wind und Wetter fanden diese Arbeiten im Freien statt. Das Foto zeigt den Holzschäler Karl Hesse (1892–1957), der den höchsten Akkord–Verdienst auf dem Holzplatz hatte. Durch den Neubau einer Nassentrindung 1958 sind diese Arbeiten nicht mehr erforderlich.

Foto: Archiv Sappi Alfeld GmbH, Alfeld

Fotograph: Dr. Wolff &. Tritschler, Frankfurt

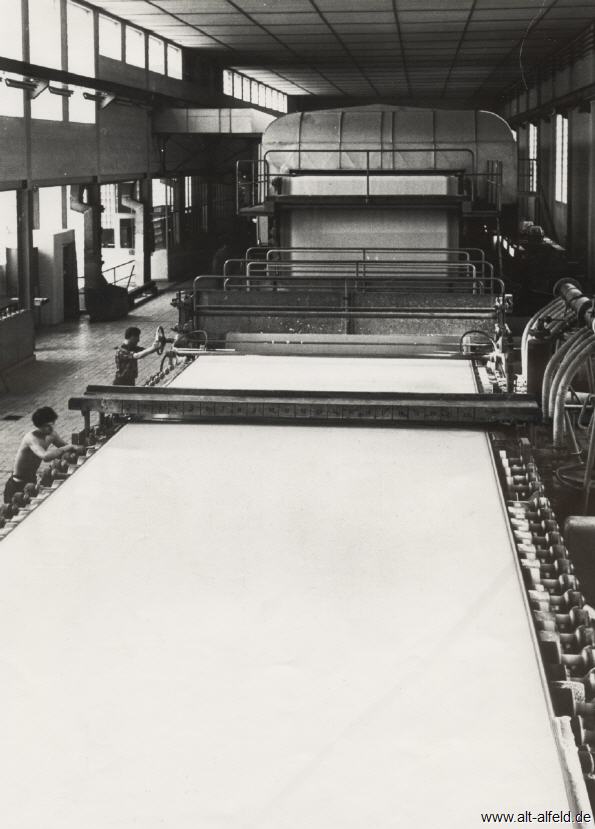

Nach der Zerkleinerung des Holzes zu sog. Hackschnitzeln, dem Kochvorgang und dem anschließenden Bleichprozeß gelangte der flüssige Zellstoff per Rohrleitungssystem über die Bahnhofstraße in die Papierfabrik, wo der Zellstoff unter Zusatz von Füllstoffen und Chemikalien für die Produktion vorbereitet wurde. Das Faserstoffgemisch (99% Wasser, 1% Papierstoff) wird auf das Langsieb des Stoffauflaufs der Papiermaschine aufgebracht. Dort bildet sich durch die Entwässerung des Stoffes das eigentliche Papierblatt, was auf dem Foto aus dem Jahre 1956 zu erkennen ist. Dieses Prinzip der Blattbildung ist bis heute unveränderter Bestandteil der Papierherstellung.

Foto: Archiv Sappi Alfeld GmbH, Alfeld

Fotograph: unbekannt

Nach dem Verlassen des Siebes durchläuft die feuchte aber bereits freitragende Papierbahn die Pressen- und die Trockenpartie. Hier wird ihr weitere Feuchtig entzogen und die Festigkeit der Papierbahn erhöht sich. Am Ende der Papiermaschine wird die Papierbahn auf einen sog. Tambour aufgewickelt, der mit dem erzeugten Papier ein Gewicht von etwa 10 Tonnen haben kann.

Foto: Archiv Sappi Alfeld GmbH, Alfeld

Fotograph: Dr. Wolff &. Tritschler, Frankfurt

Papier, wie es die Langsieb-Papiermaschine verlässt, bezeichnet man als maschinenglatt. Das Papier kann nachträglich geglättet werden, indem man die Papierbahn durch ein umfangreiches Walzensystem, einen „Kalander“ laufen lässt. Man spricht dann von einem satinierten oder auch kalandrierten Papier. Durch die Satinage (frz. „Seide“) verringert sich die Reißfestigkeit des Papieres. Der Kalander ist ein eigenständiges Aggregat. Moderne Papiermaschinen verfügen heute bereits über einen integrierten Kalander.

Foto: Archiv Sappi Alfeld GmbH, Alfeld

Fotograph: Reinhold Lessmann, Hannover

Die Weiterverarbeitung des Papieres erfolgt über Rollmaschinen (hier wird es in kleinere Rollenbreiten aufgetrennt). Der Querschneider schneidet das Papier entsprechend dem Kundenwunsch in Papierformate (z.B. 70 x 100 cm) zu. Das 1956 entstandene Foto zeigt den Papiersaal, in dem bis zu 50 Mitarbeiterinnen täglich mit der Sortierung und Aussonderung fehlerhafter Papierbogen beschäftigt waren. Das Papier wurde dann von Hand eingeriest, d.h. in Pakete zu 125, 250 oder 500 Bogen verpackt. Diese anstrengende Tätig keit (sie musste stehend ausgeführt werden) wird heute vollautomatisch ausgeführt.

Foto: Archiv Sappi Alfeld GmbH, Alfeld

Fotograph: Dr. Wolff &. Tritschler, Frankfurt

Der sich bereits in den 50er Jahren abzeichnende Weg in die Produktionssparte „Spezialpapiere“ setzt sich auch in den folgenden Jahren fort, da die Nachfrage am Papiermarkt immer höherwertige Papiere – auch im Verpackungsbereich – verlangt. Dieser Notwendigkeit trägt Hannover Papier durch den Bau einer neuen Papiermaschine Rechnung. So kann 1960 eine weitere Papiermaschine (PM 4, Arbeitsbreite: 3,30 m) in Betrieb genommen werden, die wegen ihres blauen Anstrichs in der Belegschaft des Werkes mit „Blauer Enzian“ betitelt wird.

Foto: Archiv Sappi Alfeld GmbH, Alfeld

Fotograph: unbekannt

Zu den Investitionen des Jahres 1965 gehört eine Vier-Stufen-Bleiche für die Zellstofferzeugung, der sich 1970 der Neubau der Kocherei mit vier Kochern anschließt. Zuvor wurde der Zellstoff zur Vollbleiche zum Gronauer Werk transportiert. Diese umständlichen und kostenintensiven Transporte entfallen nun. Gleichzeitig wird die alte Zellstoff-Fabrik, auf deren Gelände die

von Herman Spieß betriebene Papiermühle 1706 ihren Ursprung hatte, stillgelegt.

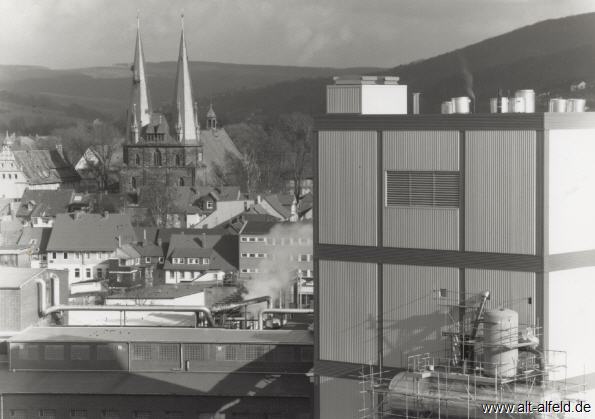

1973 wird das neue 150m Hohe „Wahrzeichen“ der Stadt, der neue Schornstein gebaut.

Foto: Archiv Sappi Alfeld GmbH, Alfeld

Fotograph: Ernst – August Schütte, Föhrste

Die steigende Nachfrage nach einseitig oder beiseitig gestrichenen d.h. veredelten Papieren veranlasst die Hannoverschen Papierfabriken 1980 zum Bau einer Streichmaschine (SM 3), die zu diesem Zeitpunkt die modernste und breiteste (Arbeitbreite: 4,80 m, Maschinengeschwindigkeit bis zu 1200 m/min.) Streichmaschine ihrer Art in Europa ist.

Foto: Archiv Sappi Alfeld GmbH, Alfeld

Fotograph: Pressefoto

Die Rindenverbrennungsanlage wurde 1986 gebaut und hat eine Wirbelschicht–Feuerung. Jährlich können in dieser umweltfreundlichen Anlage ca. 20.000 to Rinde und sonstige bei der Zellstoffkochung nicht aufgeschlossene Holzrückstände verbrannt und damit ca. 12 to Dampf/Stunde erzeugt und dem Produktionsprozeß wieder zugeführt werden.

Foto: Archiv Sappi Alfeld GmbH, Alfeld

Fotograph: Pressefoto

Der 37 m hohe Laugenverbrennungskessel wurde im März 1988 in Betrieb genommen. Mit der Umstellung des chemischen Kochprozesses der Zellstofffabrik auf Magnesiumbasis sowie die Installation der Rauchgasentschwefelungsanlage wurde die Schadstoffemission nahezu beseitigt.

Foto: Archiv Sappi Alfeld GmbH, Alfeld

Fotograph: Pressefoto

Im Rahmen des Projektes „Mixed Pulp Produktion“ erfolgte der Neubau einer Hackerei mit Holzplatz mit einem Investitionsvolumen von 12 Mio. DM. Wurde bisher ausschließlich Fichtenholz für die Zellstoffherstellung verarbeitet, so soll

zukünftig auch vermehrt Buchenholz zum Einsatz kommen. Die Nassentrindung wird durch eine Trockenentrindung ersetzt und dadurch der Wasserverbrauch erheblich gesenkt. Der Mantel der Entrindungstrommel hat eine Länge von 32 Metern. Im Mai 2000 wurde diese Trommel aus einzelnen Rohrsegmenten vor Ort zusammengeschweißt.

Foto: Archiv Sappi Alfeld GmbH, Alfeld

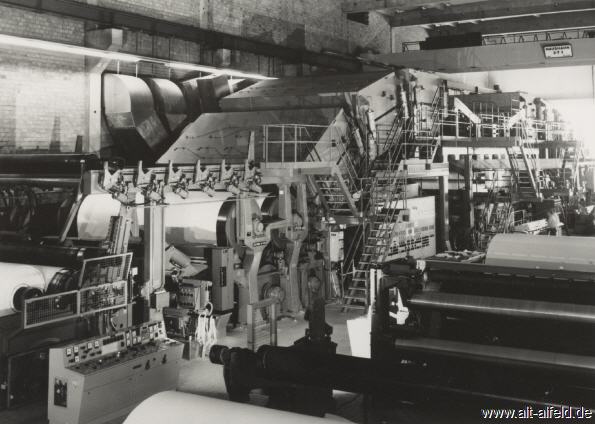

Ein grundlegender Umbau der PM 2 (Neubau von Pressenpartie und Poperoller, Erneuerung bzw. Umbau der Sieb- und Trockenpartie, SpeedCoater u. Glättwerk) konnte in der Zeit vom 06.11.2001 – 19.12.2001 in Rekordzeit umgesetzt werden. Mit einer Investitionssumme von 50 Mio. Euro ist es das größte Umbauvorhaben in der Firmengeschichte. Das Foto zeigt die

Aufrollung.

Foto: Archiv Sappi Alfeld GmbH, Alfeld

|

|

Am 23.05.2005 konnte der Umbau der Rollentransportanlage im Bereich der Rollmaschine 5 und 21 zum Abschluß gebracht werden. Eine hochmoderne Rollenpackmaschine wird in Betrieb genommen. Die Verpackungslinie ist voll automatisiert und mit drei Robotern zur Anbringung der Innen- und Außendeckel sowie der Applizierung der Rollenetiketten versehen. Die neue

Anlage zeichnet sich durch eine hohe Flexibilität bezüglich der zu verpackenden Abmessungen aus. Rollenbreiten zwischen 500 mm und 3500 mm mit Durchmessern von 500 mm bis 1600 mm können vollautomatisch verpackt werden.

Foto: Archiv Sappi Alfeld GmbH, Alfeld